¿Para qué sirve escanear y digitalizar un auto TC?

Escáner y modelos 3D. Ingeniería inversa. Túneles de viento virtuales. Te presentamos la tecnología para desarrollar los autos de Turismo Carretera, ante el régimen de 2 ensayos libres por temporada.

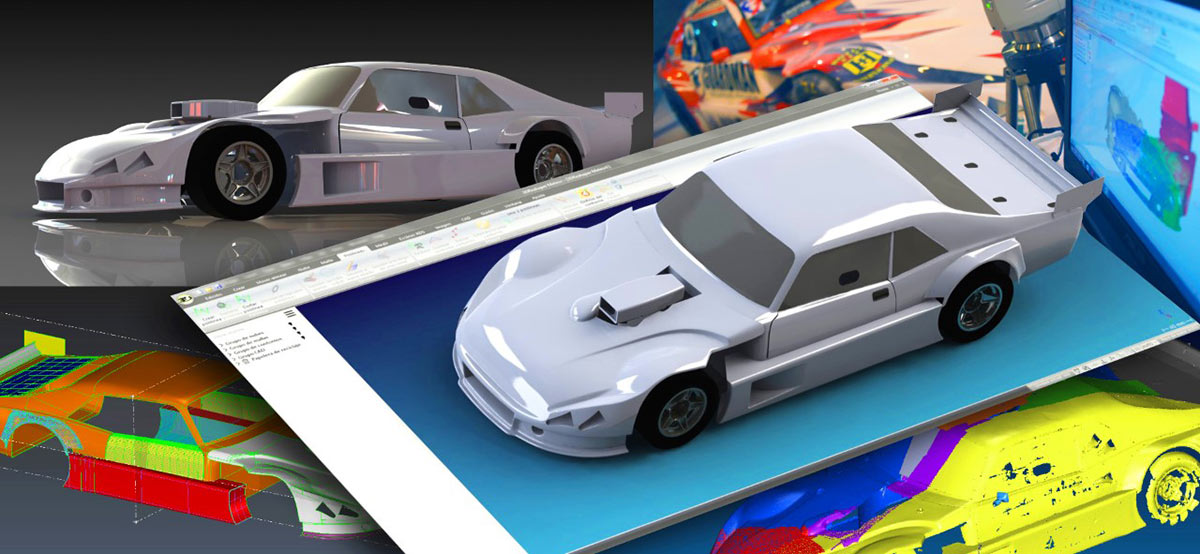

Con un escáner láser y un software de ingeniería inversa se puede en poco tiempo pasar un auto de Turismo Carretera real a su versión exacta en 3D. ¿Para qué? Principalmente poder analizarlo y desarrollarlo aerodinámicamente en túnel de viento virtual (CFD).

En la última década el régimen de pruebas libres para el TC fue cada vez más reducido, hasta llegar a la estricta dieta actual de 2 solo test privados en la temporada.

En ese contexto, el rol de los software de simulación fueron tomando cada vez mayor importancia para los ingenieros y técnicos de la categoría.

Con la versatilidad de poder cargarles distintas variables para analizar aerodinámicamente a los autos, los programas de simulación se convirtieron en una herramienta vital para cualquier equipo.

[Best_Wordpress_Gallery id=”69″ gal_title=”Escáner 3D”]Pero para conseguir resultados reales en el CFD (Computational Fluids Dynamics) o túnel de viento virtual, es necesario usar el modelo tridimensional del vehículo real y no uno dibujado en la computadora.

“El digitalizado permite tener un archivo del auto con un alto nivel de detalles: ángulos, alturas, curvaturas, que son determinantes en la precisión de los valores obtenidos al momento de hacer el ensayo virtual”, explica Alejandro Solga, quien estuvo al frente del departamento técnico de la ACTC hasta julio de 2016 y luego montó su propia empresa de ingeniería enfocada en esta tecnología 3D.

Por el escáner de Ingeniería Solga pasaron autos de TC de Las Toscas Racing, Donto Racing, de TCP del equipo de Rodolfo Di Meglio; como así también del Súper TC2000, TRV6 y Stock Car de Brasil.

El proceso de escaneado y digitalizado de cada auto lleva aproximadamente 2 días. En la jerga: levantar la nube de puntos con el escáner y hacer la malla. En este proceso, se genera un archivo de aproximadamente 92 millones de puntos.

En algunos casos esta información es suficiente para imprimir la pieza 3D o generar programas de mecanizado. Pero para hacer un estudio aerodinámico es necesario un proceso más complejo que demanda más tiempo.

“Dibujar a mano en un programa 3D el deflector que usa Ford o Torino te puede demandar 1 semana y no se logra la precisión que se obtiene con el digitalizado”, agrega Solga, quien resalta que la ventaja de usar esta tecnología no recae solo en el poco tiempo que demanda sino en la calidad del archivo que se genera. La reproducción del auto es tal, que el escáner copia hasta las abolladuras de la chapa o marca el relieve del ploteado publicitario.

En los motores, por ejemplo, se pueden digitalizar los conductos de escape y admisión, y cámara de combustión para replicar o para analizarlos. Escaneando el plano de la tapa se puede diseñar la junta, todo esto en cuestión de minutos.

Al túnel de viento

Con el modelo 3D listo se puede hacer la maqueta del auto en escala y analizarlo en un túnel de viento real. Pero los altos costos de este servicio hace que el estudio sea virtual a través del software CFD que simula los flujos de aire y cómo interfieren estos en la aerodinámica del coche.

Las claves: analizar las cargas aerodinámicas, resistencia al avance, momentos y centro de presión, entre otros. Datos muy útiles al momento de trabajar con la puesta a punto del auto.

En el simulador, los técnicos del TC pueden, por ejemplo, evaluar performance de los 4 tipos de trompas homologadas por la ACTC a distintas velocidades, modificar la carga trasera del spoiler, sacar el deflector del techo en el caso de Ford y Torino, y variar la inclinación del auto para comparar resultados.

“Trabajar un modelo 3D en el CFD sirve por las pocas pruebas que se pueden hacer en pista. Ensayamos configuraciones, modificamos alturas, inclinaciones de alerones. Cosas que nos permita allanar el camino a la hora de poner a punto los autos el fin de semana de carrera”, contó Alcides Piatti, el responsable técnico del Donto Racing, que hicieron escanear en su momento el Ford que usaba Matías Rossi y el Chevrolet de Sergio Alaux.

Con más de 30 autos dentro del segundo de tiempo en clasificación y un altísimo grado de estandarización en los elementos, el más mínimo detalle puede marcar la diferencia en el Turismo Carretera. Los técnicos obviamente lo saben. Por eso buscan el éxito en las distintas tecnologías.

Esta tecnología se utiliza además en la industria en general donde existe la necesidad de generar un modelo 3D de una pieza con formas complejas que se quiera fabricar pero no hay datos de su planimetría. El equipo para realizar el digitalizado es portátil y la medición se puede realizar en el taller.